Cuando se trata de administrar un negocio, una de las áreas más importantes es el costeo de materiales. A menudo, los emprendedores se enfrentan a diversos problemas prácticos que dificultan la correcta determinación de los costos. Sin embargo, ¡no te preocupes! En este artículo, exploraremos los desafíos comunes a los que se enfrentan las empresas en el costeo de materiales y te brindaremos soluciones prácticas para superarlos. Así que prepárate para mejorar tus habilidades en el costeo de materiales y maximizar la rentabilidad de tu negocio. ¡Comencemos!

Problema 1: Cálculo de materias primas para producir productos/bienes terminados

Una fábrica utiliza una materia prima específica. También existen tres procesos A, B y C. A continuación se muestran los datos de entradas, salidas y rechazos del mes de abril.

Entradas (en trozos)

(incluido el WIP de apertura)

Rechazos

(en pedazos)

producción

(en pedazos)

A

18.000

6.000

12.000

b

19.800

1.800

18.000

C

20.400

3.400

17.000

Necesario

Calcule el costo de la materia prima necesaria para producir una pieza del producto final si:

- El peso del producto terminado es de 10 gramos.

- El precio de la materia prima es de $1 por kg.

Solución

1. Proceso

numero de piezas

Piezas rechazadas

Entrada

producción

NO.

% actuación

A

18.000

12.000

6.000

50%

b

19.800

18.000

1.800

10%

C

20.400

17.000

3.400

20%

Si 1000 piezas es la salida requerida del Proceso C, la entrada debe ser 1000 más 20% (es decir, 1200 piezas). Esta entrada de 1200 unidades al proceso C debería ser la salida del proceso B.

El porcentaje de desperdicio, que es del 10% en el proceso B, significa que la entrada en el proceso B debe ser de 1200 piezas más el 10% (es decir, 1320 piezas). Asimismo, el proceso A debería generar 1320 piezas.

Con una tasa de rechazo del 50%, la entrada del proceso A debería ser 1320 más 50% (es decir, 1980 piezas). Esta información se puede presentar en una tabla de la siguiente manera:

Actas

Entrada

Rechazo

% rechazo del tema

producción

A

1.980

660

50%

1.320

b

1.320

120

10%

1.200

C

1.200

200

20%

1.000

2. Dado

El peso del producto terminado es de 10 gramos por pieza.

Suponiendo que no haya más pérdidas de material, el requerimiento total de material para 1,980 piezas de entrada para el Proceso A es:

1.980 piezas x 10g. = 19.800 gramos.

Precio del material = 1 USD por kg

Costo de materia prima = (19.800 x 1) / 1.000 = $19,80

Costo de materia prima por pieza = 19,80 / 1000 = $0,0198

Problema 2: Calcular los niveles máximo, mínimo y de reorden

(1) Discutir las consideraciones que influyen en el establecimiento de niveles máximo, mínimo y de reorden. Ilustre su cálculo utilizando la siguiente información para un componente ZYP.

Uso normal

50 por semana

Consumo mínimo

25 por semana

Uso máximo

75 por semana

Cantidad de pedido

300 unidades

Período de reorden

4 a 6 semanas

Solución

Nota: Para obtener más información sobre los factores que afectan los niveles de inventario, consulte la discusión en las páginas anteriores.

Cantidad de reorden = Consumo máximo por día / por semana, etc. x Período máximo de reorden

= 75 unidades x 6 semanas = 450 unidades

Nivel máximo = Nivel de pedido + Cantidad de pedido – (Consumo mínimo por día/por semana, etc. x Tiempo mínimo requerido para adquirir suministros)

= 450 unidades + 300 unidades – (25 unidades x 4 semanas)

= 750 unidades – 100 unidades = 650 unidades

Cantidad mínima = Cantidad de pedido – (Consumo normal por día/por semana, etc. x Duración promedio del pedido)

= 450 unidades – (50 unidades x 5 semanas)

= 450 unidades – 250 unidades = 200 unidades

(2) Dos componentes A y B se utilizan de la siguiente manera:

- Consumo normal = 50 unidades cada una por semana

- Consumo mínimo = 25 unidades cada una por semana

- Uso máximo = 75 unidades cada una por semana

- Cantidad de pedido A: 400 unidades

- Cantidad de pedido B: 600 unidades

- Periodo de reorden A: 4 a 6 semanas

- Periodo de reorden B: 2 a 4 semanas

Necesario

Para cada componente, calcule lo siguiente:

- Reordenar nivel

- Nivel mínimo

- Nivel maximo

- Inventario promedio

Solución

(1) Nivel de reorden = Consumo máximo por día/por semana, etc. x Período máximo de reorden

Componente A = 75 unidades x 6 semanas = 450 unidades

Componente B = 75 unidades x 4 semanas = 300 unidades

(2) Cantidad mínima = cantidad a reordenar – (Consumo normal por día/por semana, etc. x período promedio de reorden)

Componente A = 450 unidades – (50 unidades x 5 semanas) = 200 unidades

Componente B = 300 unidades – (50 unidades x 3 semanas) = 150 unidades

(3) Nivel máximo = nivel de reorden – cantidad de reorden – (consumo mínimo por día/por semana, etc. x tiempo mínimo requerido para adquirir suministros)

Componente A = 450 unidades + 400 unidades – (25 unidades x 4 semanas)

= 850 unidades – 100 unidades = 750 unidades

Componente B = 300 unidades + 600 unidades – (25 unidades x 2 semanas)

= 900 unidades – 50 unidades = 850 unidades

(4) Inventario promedio = inventario mínimo + 1/2 (cantidad de reorden)

Componente A = 200 unidades + (1/2 x 400 unidades) = 400 unidades

Componente B = 150 unidades + (1/2 x 600 unidades) = 450 unidades

Tarea 3: Calcular el índice de rotación de material

Las cifras que se presentan a continuación provienen de los registros de John and Co. para el año que finalizó el 31 de marzo de 2019. La valoración del inventario es de $1 por kg.

Material ‘X’

Material ‘Y’

ps

ps

Existencias iniciales

1.700

1.200

compras

51.000

32.000

De cierre

1.200

1.000

Necesario

Calcula lo siguiente:

- Relación de rotación de material

- Número de días que se mantiene el inventario promedio

Solución

(1) Consumo de materiales

Materiales X

(kg)

Material Y

(kg)

Existencias iniciales

Añadir: compras

1.700

51.000

1.200

32.000

52.700

33.200

Menos: stock de cierre

1.200

1.000

51.500

32.200

(2) Nivel promedio de inventario

Inventario promedio = (Inventario inicial + Inventario final) / 2

Material X = (1.700 + 1.200) / 2 = 1.450 kg.

Material Y = (1.200 + 1.000) / 2 = 1.100 kg.

(3) Índice de rotación de materiales

= Material consumido durante el periodo / Inventario promedio

Material X = 51.500 / 1.450 = 35,5 veces (aprox.)

Material Y = 32.200 / 1.100 = 29,3 veces (aprox.)

(4) Número de días en promedio que se mantiene el inventario

= Número total de días en el período / rotación de material

Material X = 365 / 35,5 = 10,3 días (aprox.)

Material Y = 365 / 29,3 = 12,5 días (aprox.)

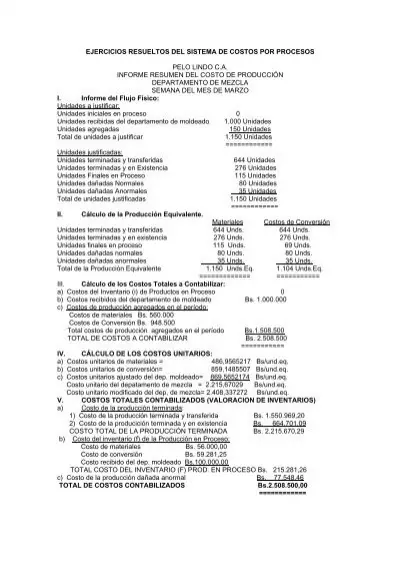

Problema 4: Calcular la cantidad económica del pedido

Tarea A

Considere la siguiente información:

- Consumo anual: 40.000.000 kg

- Costo de un pedido: $100

- Costo de transportar un kilogramo de materia prima por un año: $0.50

Necesario

Calcule la cantidad de pedido económico (EOQ).

Solución

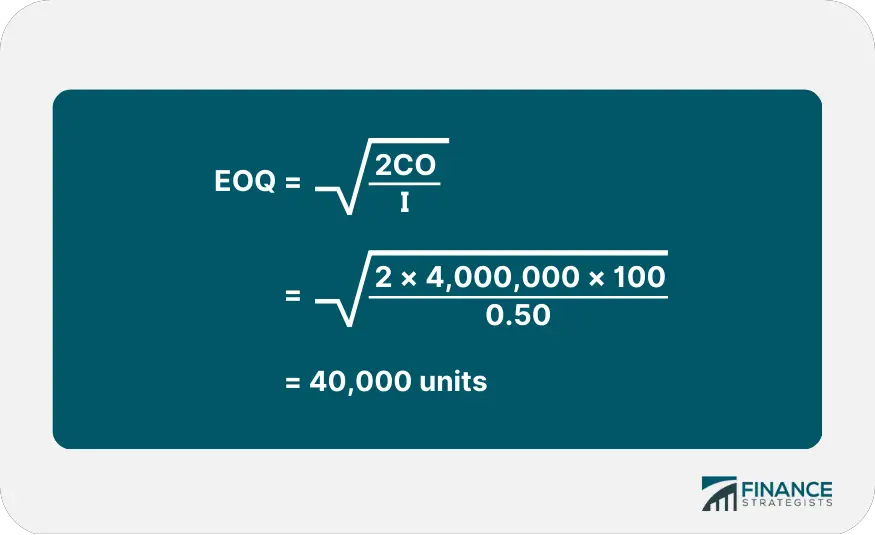

Tarea B

La necesidad anual de un producto es de 6.400 unidades. El costo unitario es de $6 y el costo de mantenimiento del inventario es del 25% anual.

Necesario

Si el costo de comprar una unidad es $75, determine lo siguiente:

- CEO

- Número de pedidos por año

- Tiempo entre dos pedidos consecutivos

Solución

1. Cálculo de la EOQ

2. Número de pedidos por año = consumo anual / tamaño de un pedido

= 6.400 unidades / 800 unidades

= 8 pedidos

3. Intervalo de tiempo entre dos pedidos consecutivos = 12 meses / número de pedidos

= 12 meses / 8 pedidos

= 1,5 meses

Costeo de materiales: preguntas frecuentes sobre problemas prácticos y soluciones

El costeo de materiales es un sistema que mide y registra el costo de los materiales consumidos durante un período de tiempo específico. Esto implica registrar y monitorear las materias primas utilizadas para producir bienes y servicios terminados.

Costos de materiales = costos de materiales / cantidad * 100

El problema más común que enfrentan los contadores de costos de materiales es recopilar demasiados datos y no analizarlos de manera efectiva.

Determine los costos reales asociados con la producción de productos/servicios para ayudar a los gerentes a tomar mejores decisiones sobre precios y asignación de recursos para operaciones futuras.

Los dos métodos importantes de costeo de materiales son el método de primero en entrar, primero en salir (FIFO) y el método de último en entrar, primero en salir (LIFO).